1.設計・プログラム

お客様から預かった図面やデータを基に、検図の上、工程分解するところから業務は走り出します。後の生産工程を円滑に進めるために、素材特性や加工条件を考慮した適切なプログラミングを行います。また、板金加工部品の開発・設計からの相談にも対応いたします。図面が無くてもイメージさえ伝えて頂ければカタチにします。

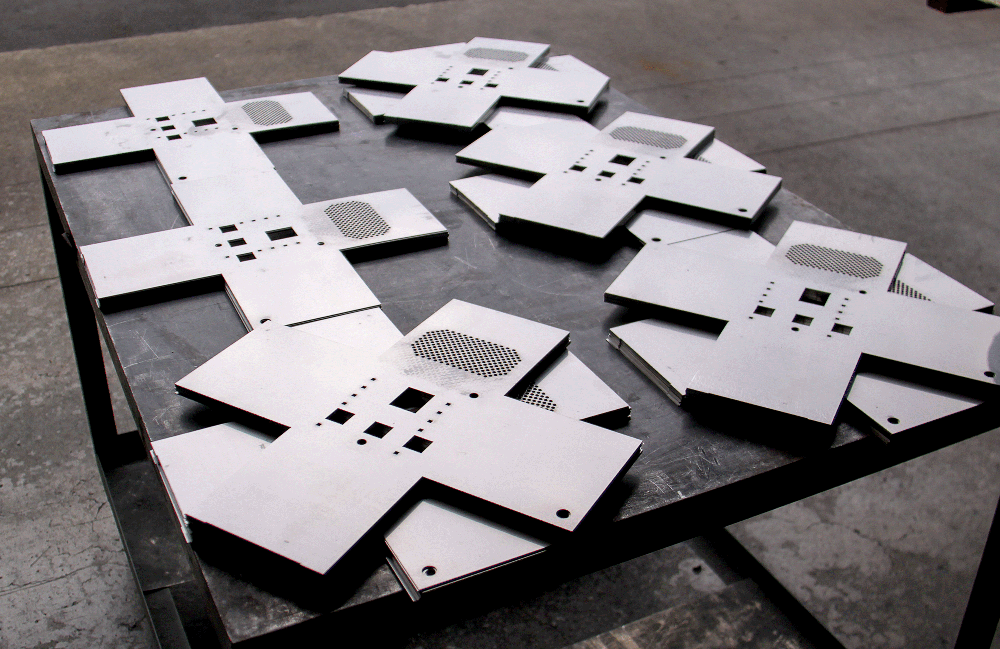

2.レーザー加工・ターレットパンチ加工

加工現場では、まず1枚の定尺板からブランクを抜き出す工程からスタートします。レーザーパンチ複合機においては、各種穴形状加工やパンチ形状加工も同時加工してしまいますので、複数工程の時間短縮効果が絶大です。

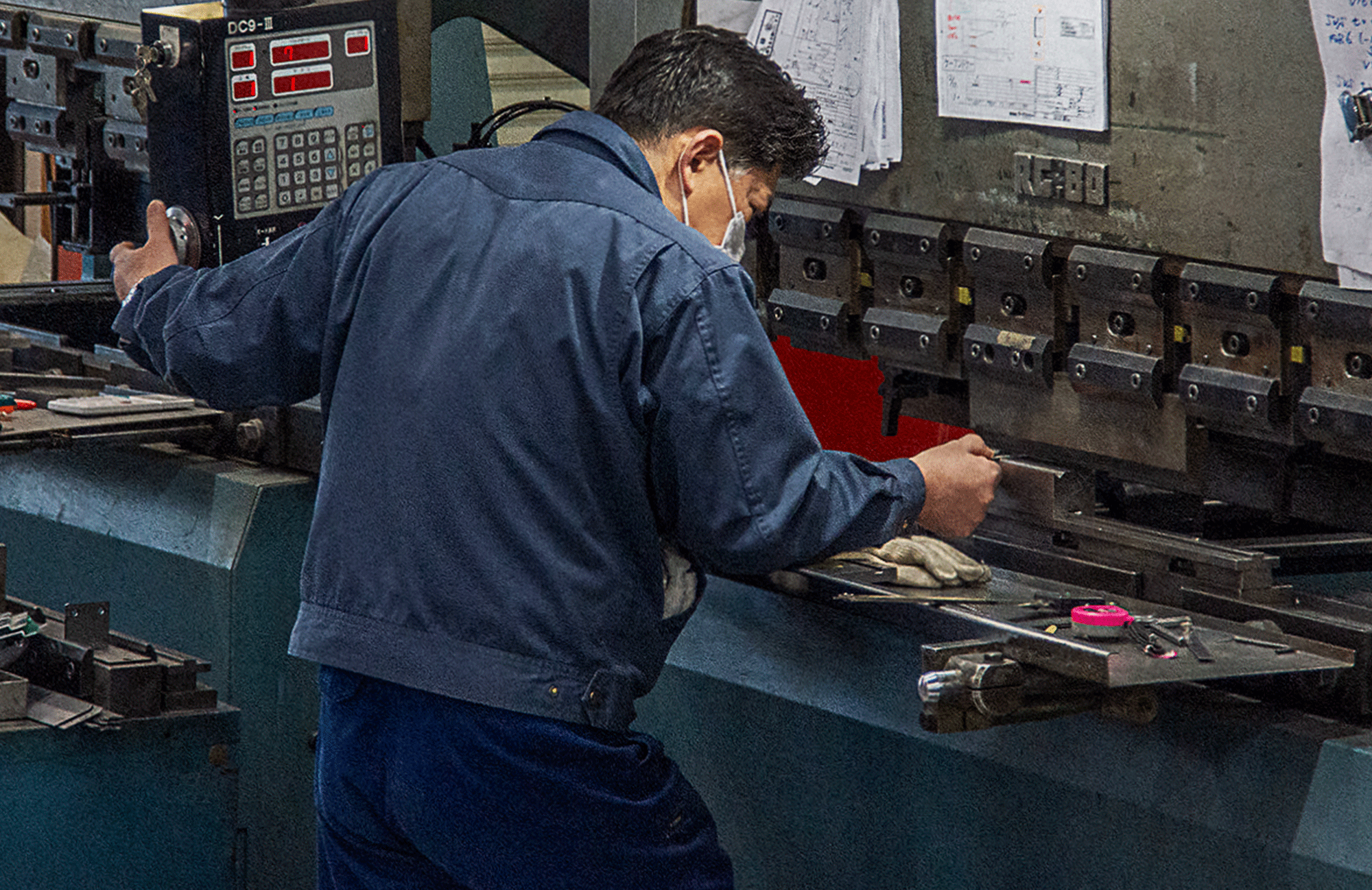

3.ベンダー加工

最大加工巾3,000mmの大型のモノから指先に乗るような小さなモノまで、1枚の板が平面から立体に立ち上がる板金加工において非常に重要な加工工程です。

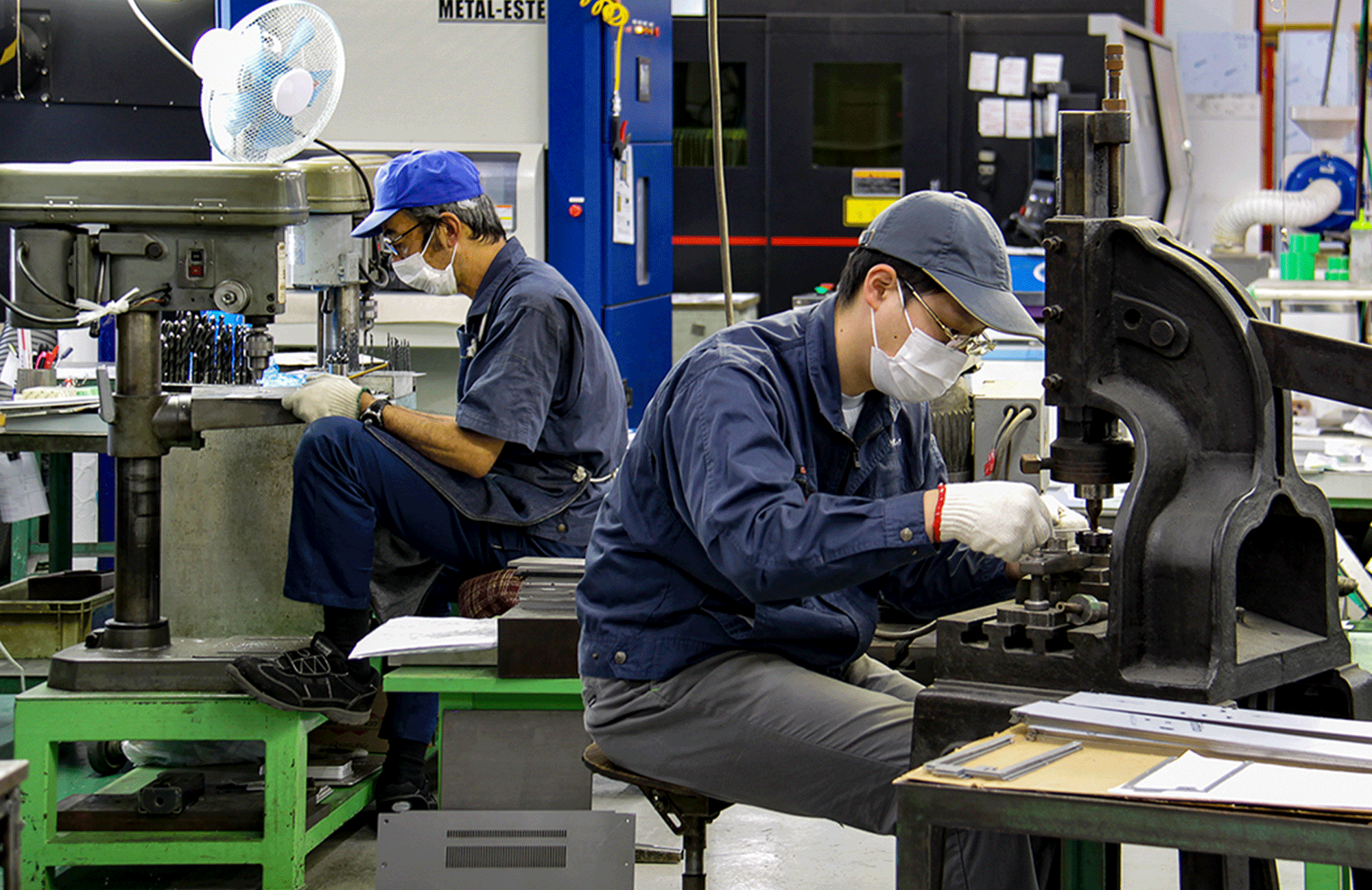

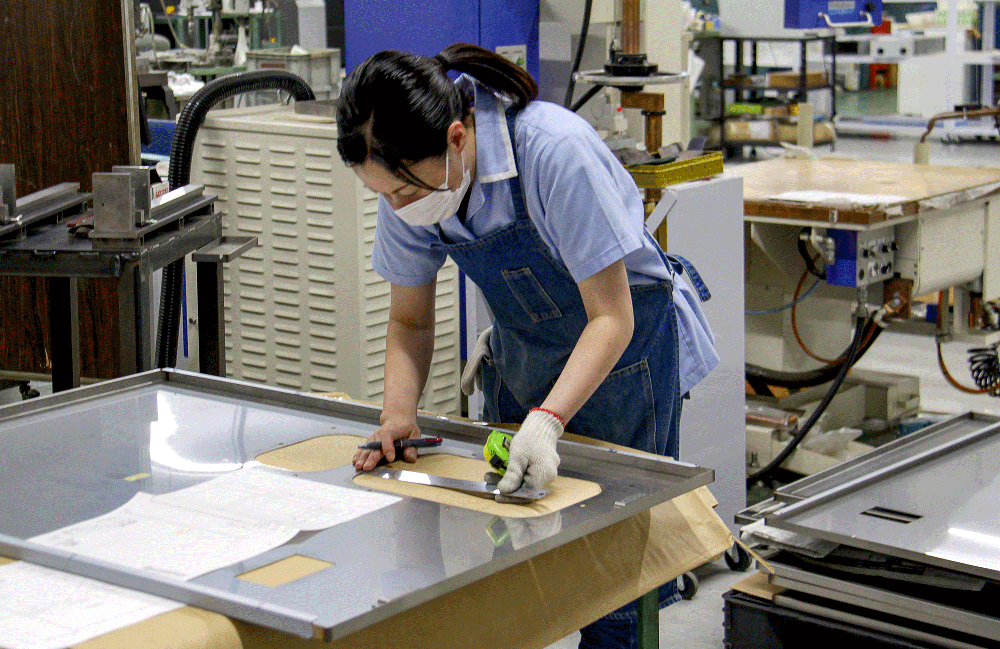

4.切削加工

マシニングセンターを使ったフライス加工をはじめ、「面取り」「ネジ切り」「リーマー加工」など、ブランク部品の各所に様々な機能を追加していきます。

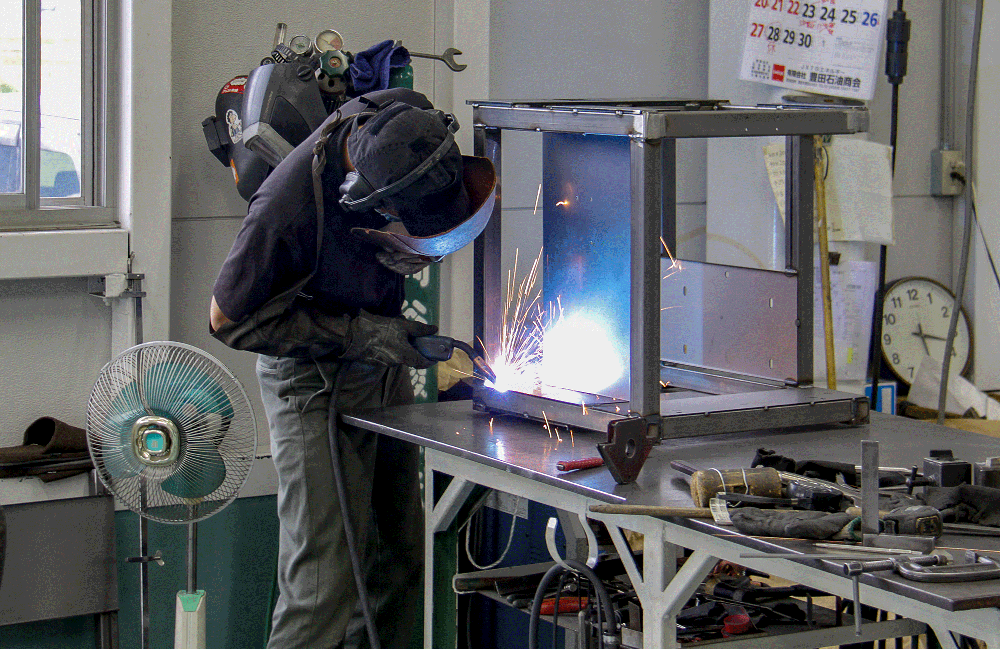

5.溶接加工

各種溶接加工設備と高度なスキルを持った職人の技によって、厳しい要求や難しい形状の接合なども実現します。

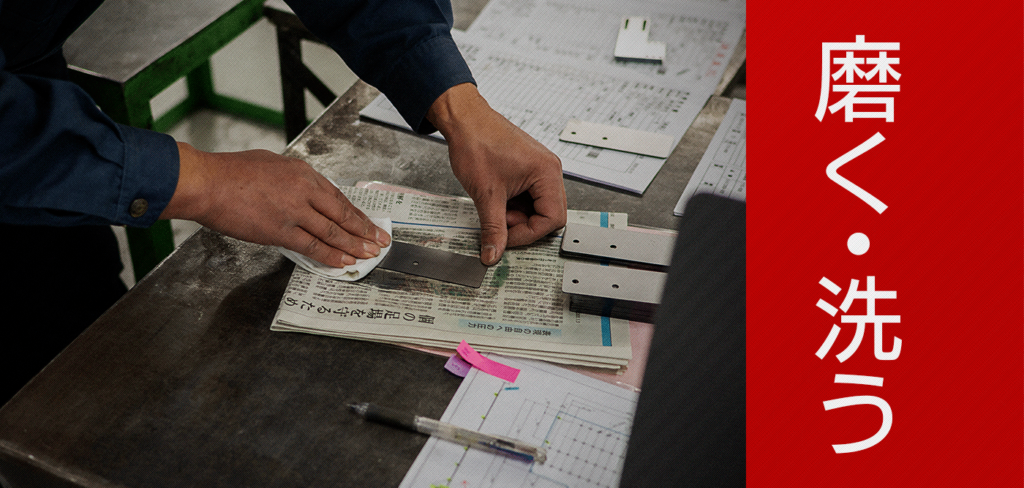

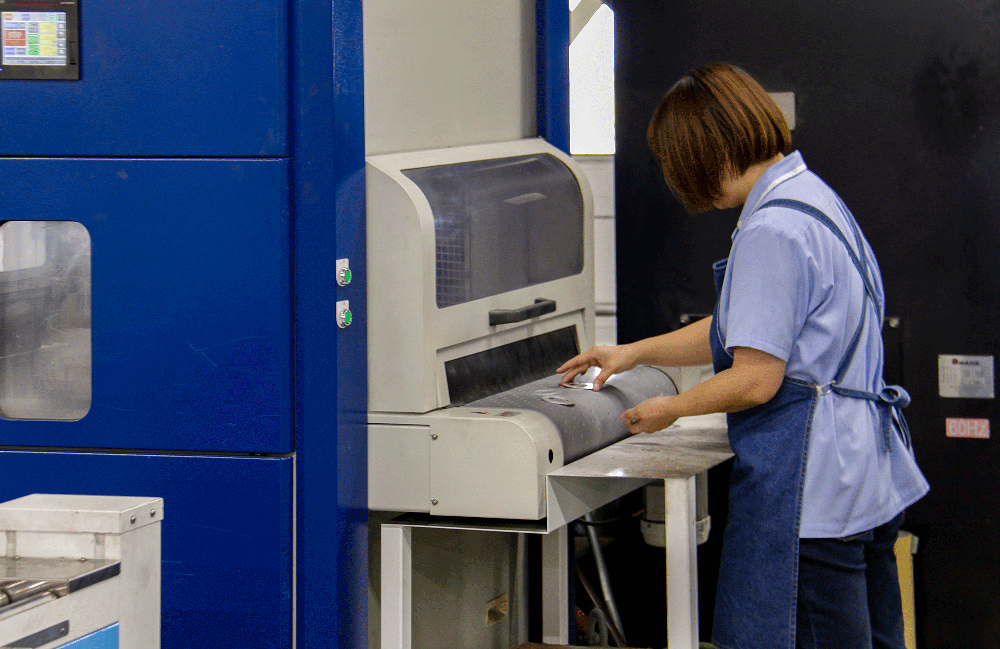

6.研磨加工・洗浄加工

美しい肌ツヤは女性の魅力を引き立てますが、それは金属製品も同じです。品性を備えた製品づくりにこだわって、スキンケアは怠りません。

7.塗装加工

社内に塗装棟を完備して一貫生産による短納期化を可能とし、美観はもとより、素材保護にも配慮した製品寿命の延命も図ります。

また、メッキや熱処理などの各種表面処理加工についても協力外部企業との連携で対応いたします。

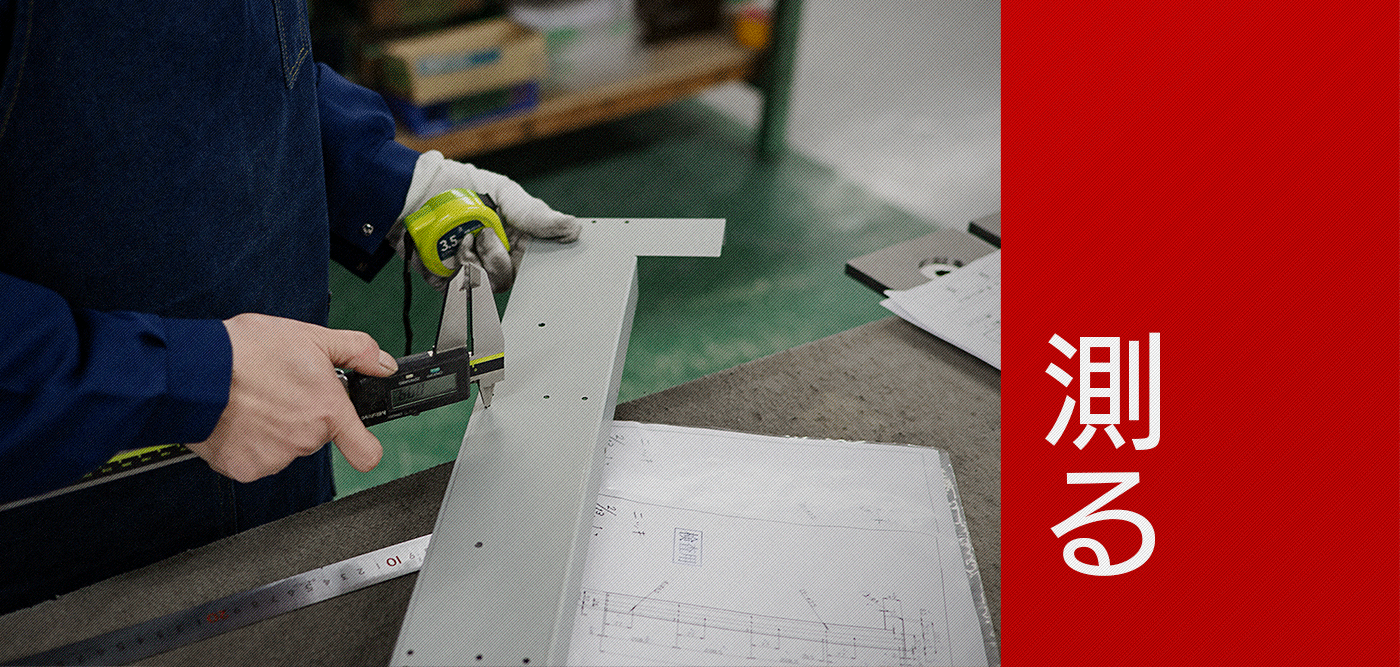

8.品質検査

厳しい社内基準による寸法検査・外観検査を行い、自信を持ってハイクオリティ製品を提供いたします。

9.包装・梱包

完成した製品がお客様の手元に届くまで、仕上がりのクオリティを損なわぬよう、丁寧な包装・梱包を行った上で出荷いたします。

10.運搬・納品

ウィング機構型架装ボディのトラックを保有していますので、大型製品も社内監理の範囲でお客様の軒先までお届けする事が可能です。

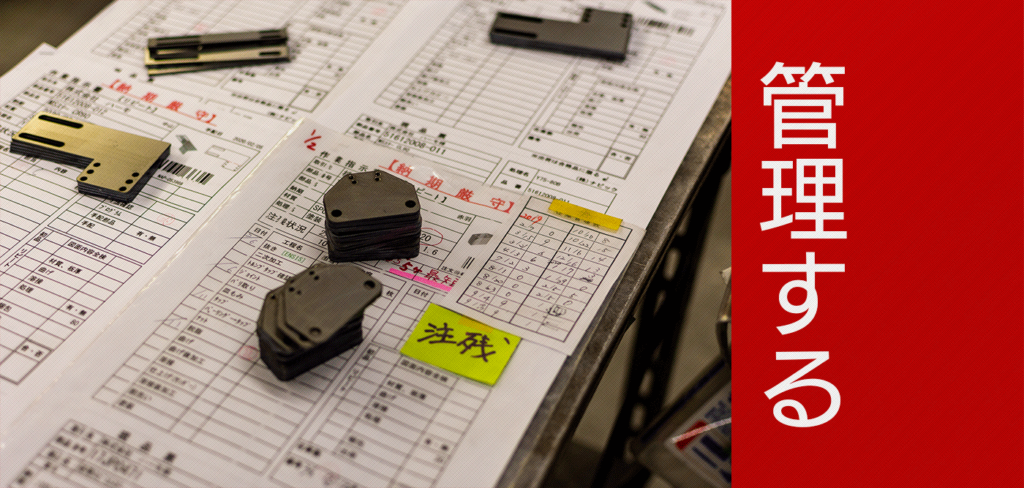

11.生産管理

スムーズな工程進行は安定品質の維持につながります。各工程の担当作業者は前後工程だけでない全体を客観的に捉える視点を持ち、一人ひとりが全体の流れに責任を持って係わります。